本文目录导读:

壳体注塑模具设计和壳体零件加工工艺是两个重要的制造过程,它们共同决定了最终产品的质量和生产效率,以下是关于这两个过程的主要信息:

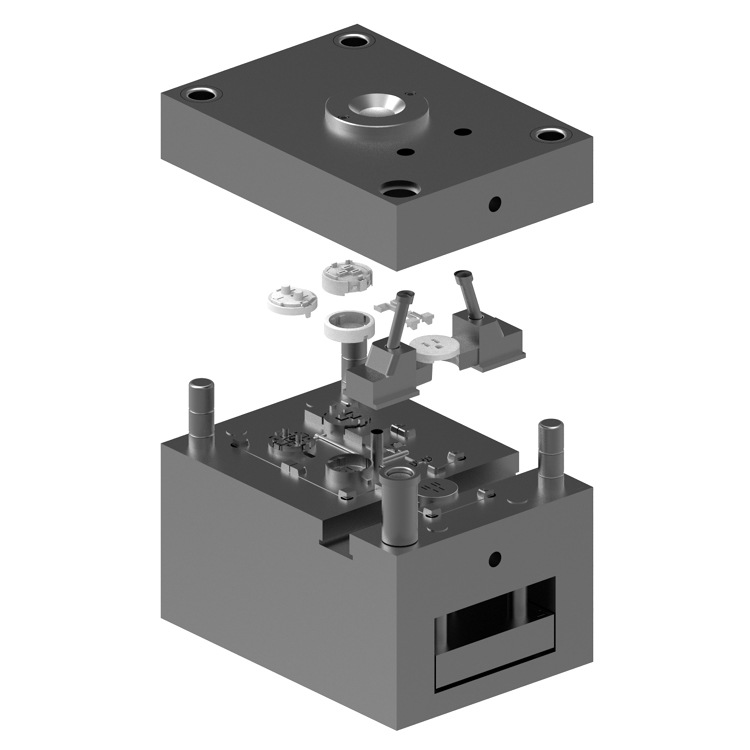

壳体注塑模具设计

1、设计准备:首先需要明确壳体的材料、尺寸、结构等要求。

2、模具结构设计:依据壳体的设计要求,进行模具的结构设计,包括定位环、浇口套、型芯和型腔等部分的设计。

3、模具材料选择:根据使用要求和壳体材料,选择合适的模具材料,确保模具的耐用性和寿命。

4、仿真与测试:利用模具设计软件进行结构仿真,对设计进行评估和优化,然后进行试模,调整模具状态,确保产品质量。

壳体零件加工工艺

1、材料准备:根据壳体需求和产品设计,准备相应的原材料。

2、初始加工:通过切割、铣削等方式,对材料进行初步加工,得到大致的形状。

3、热处理:根据需要,对材料进行热处理,改变其物理和机械性能。

4、精细加工:通过钻孔、磨削、抛光等方式,对壳体进行精细加工,达到所需的尺寸和表面质量。

5、检测与质量控制:对加工完成的壳体进行质量检测,确保其符合设计要求。

在壳体注塑模具设计和壳体零件加工工艺过程中,需要注意以下几点:

1、两者之间的衔接:模具设计需考虑零件加工工艺的可行性,而零件加工也要考虑模具设计的参数。

2、质量控制:两个过程中都要进行严格的质量控制,确保产品质量。

3、持续优化:根据实际生产情况,对模具设计和零件加工工艺进行持续优化,提高生产效率和产品质量。

壳体注塑模具设计与壳体零件加工工艺是相辅相成的两个过程,合理的模具设计可以简化零件加工过程,而高效的零件加工工艺也能反过来对模具设计进行优化,两者共同决定了最终产品的质量和生产效率。

TIME

TIME